فیدرولیک،فراتــــــــــر از هیدرولیک

مشکلات شایع در سیستمهای هیدرولیک

امتیاز شما

مشکلات شایع در سیستمهای هیدرولیک

سیستمهای هیدرولیک به عنوان زیرساختهای کلیدی در صنایع مختلف، از جمله ساخت و ساز، خودروسازی و تولید، شناخته میشوند. این سیستمها با بهرهگیری از اصل هیدرواستاتیک و هیدرودینامیک، نیرو و حرکت را از طریق مایعهای تحت فشار منتقل میکنند. با این حال، به دلیل شرایط کارکردی متنوع و پیچیدگی طراحی، این سیستمها میتوانند با مشکلات متعددی روبرو شوند. در این مقاله، به بررسی جامع و تخصصی مشکلات شایع موجود در سیستمهای هیدرولیک و روشهای رفع آنها میپردازیم.

۱. آلودگی سیال هیدرولیک

آلودگی یکی از عوامل مهم در کاهش عمر و کارایی سیستمهای هیدرولیک به شمار میرود. آلودگی میتواند شامل ذرات خارجی، رطوبت، و ناخالصیهای شیمیایی باشد. وجود این آلودگیها بهخصوص در مراحل ایست و راهاندازی میتواند تأثیر منفی بر عملکرد پمپها و شیرها بگذارد.

اثرات:

– کاهش بازدهی: آلودگی میتواند به تدریج باعث کاهش بازده انتقال نیرو شود.

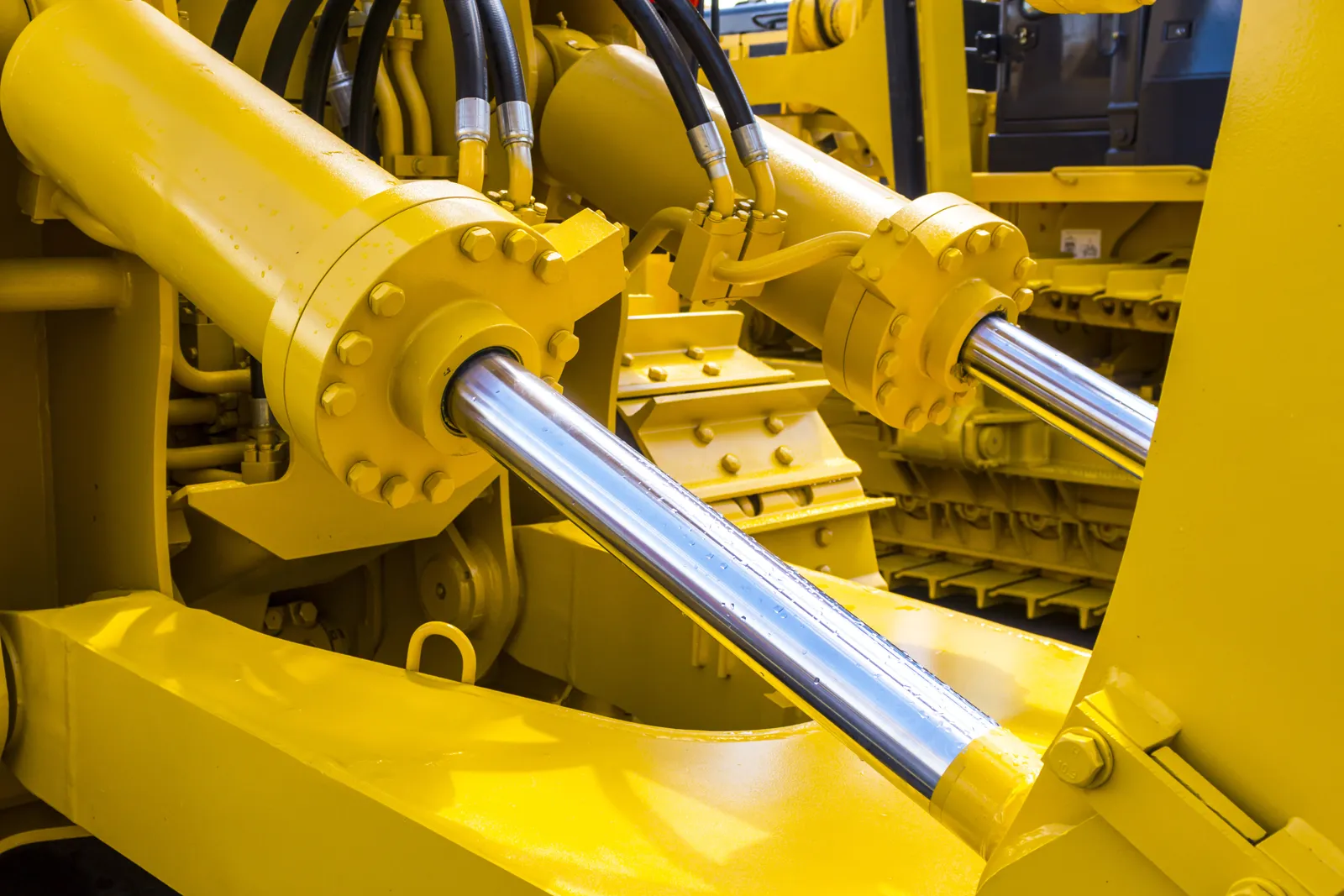

– افزایش سایش: وجود ذرات درشت به سایش قطعات مکانیکی، به ویژه در پمپها و سیلندرها، منجر میشود.

راهحلها:

– استفاده از فیلترهای پیشرفته: فیلترهای میکرونی و نانو میتوانند به کاهش آلودگی کمک کنند.

– نظارت مستمر: استفاده از سنسورهای پیوسته برای کنترل سطح آلودگی و کیفیت سیال.

۲. نشت مهر و مومها و گسکتها

نشت ناشی از فرسایش مهر و مومها و گسکتها، یکی از مشکلات رایج در سیستمهای هیدرولیک است. این نشت میتواند ناشی از عوامل متعددی از جمله فشار بالا، دما و یا کیفیت نامناسب سیال هیدرولیک باشد.

اثرات:

– کاهش فشار هیدرولیک: نشت منجر به از دست رفتن فشار و کاهش توان ورودی به بار میشود.

– آلودگی محیط زیست: نشتی سیال هیدرولیک میتواند به آلودگی محیط زیست و ایجاد خطرات ایمنی بینجامد.

راهحلها:

– بازرسی منظم: ایجاد برنامهای برای بازرسی و تعویض مهر و مومها بر اساس الگوهای سایش.

– استفاده از مواد با کیفیت بالا: انتخاب مواد مقاوم در برابر دما و فشار.

۳. مشکلات فشار

فشار اعمالی بر سیستمهای هیدرولیک باید به طور دقیق مدیریت شود. فشار پایین و بالا به ترتیب میتواند منجر به عدم کارایی و آسیب جدی به سیستم شود.

اثرات:

– فشار پایین: کاهش کارایی بخصوص در عملگرها و احتمال گرفتگی در مدارها.

– فشار بالا: خطراتی نظیر ترکیدگی شلنگها و آسیب به شیرهای کنترلی.

راهحلها:

– تنظیم دقیق شیرهای اطمینان: تنظیم صحیح برای تأمین فشار مطلوب و ایمن.

– استفاده از سیستمهای بکآپ: راهاندازی سیستمهای ثانویه برای حفظ عملکرد در شرایط خراب

۴. گرم شدن بیش از حد

گرم شدن بیش از حد به دلیل بارگذاری بیش از حد، ناکافی بودن خنککنندگی یا گردش ناکافی سیال هیدرولیک رخ میدهد.

اثرات:

– کاهش ویسکوزیته: دماهای بالا باعث کاهش ویسکوزیته و تغییر خواص سیال میشود.

– افزایش سایش: درجه حرارتهای بالا میتواند منجر به سایش سریعتر و آسیب به قطعات داخلی.

راهحلها:

– نصب سیستم خنککننده: اطمینان از وجود سیستمهای خنککنندگی مؤثر، مانند مبدلهای حرارتی.

– کنترل دما: نصب سنسورهای دما برای نظارت بر دماهای بالا و اعلام هشدار.

۵. خرابی پمپ

پمپ بخش حیاتی سازوکار سیستم هیدرولیک است و خرابی آن میتواند به دلایل مختلفی چون سایش، آلودگی یا طراحی نادرست رخ دهد.

اثرات:

– قطع کامل عملکرد: خرابی پمپ میتواند به توقف کل سیستم منجر شود.

– آسیب ثانویه: ممکن است باعث مشکلات بیشتری در سایر اجزا مانند شیرها و مخازن شود.

راهحلها:

– تست و راهاندازی دورهای: انجام آزمایشات منظم روی پمپها و اجزای آن.

– انتخاب پمپ مناسب: رعایت استانداردهای طراحی و مشخصات فنی برای انتخاب پمپ.

۶. سایش و پارگی قطعات

قطعات مکانیکی در سیستمهای هیدرولیک تحت فشار و استرس قرار دارند و ممکن است دچار سایش و پارگی شوند.

اثرات:

– کاهش عملکرد: سایش میتواند منجر به نشت و در نتیجه کاهش کارایی شود.

– افزایش هزینههای تعمیر: پارگی قطعات نیاز به تعمیرات فوری و ممکن است هزینهبر باشد.

راهحلها:

– نظارت دقیق: اعمال برنامهریزی برای بازرسیهای منظم.

– استفاده از قطعات با کیفیت: انتخاب مواد با مقاومت بالا در برابر سایش و فشار.

۷. طراحی نامناسب سیستم

طراحی نادرست میتواند منجر به بروز مشکلاتی از جمله عدم تناسب اجزا، استرس غیرمجاز بر قطعات و مشکلات جریان شود.

اثرات:

– خرابی مکرر: طراحی ناقص میتواند منجر به بروز خرابیهای مکرر و هزینههای بالا شود.

– کاهش عمر سیستم: یک طراحی نادرست به سادگی میتواند طول عمر سیستم هیدرولیک را کاهش دهد.

راهحلها:

– تحلیل مهندسی: انجام تحلیلهای دقیق مکانیکی و سیالاتی در مراحل طراحی.

-مشاوره با متخصصان: ایفای نقش مشاوره از متخصصین در زمینه طراحی و تحلیل سیستمهای هیدرولیکی.

نتیجهگیری

حفظ کارایی سیستمهای هیدرولیک به بررسی دقیق مشکلات محتمل و اجرای راهحلهای مؤثر نیاز دارد. درک عمیق از عملکرد و طراحی این سیستمها و توجه به جزئیات در نگهداری و تعمیر، میتواند به حداقل رساندن خرابیها و افزایش طول عمر سیستمهای هیدرولیک منجر شود. به این شکل، اپراتورها و مهندسان میتوانند عملکرد بهینه و مطمئن را در صنایع مختلف تضمین کنند.

نوشته های مرتبط

آشنایی با هیدرولیک: علم و کاربردها هیدرولیک شاخه ای از علم و مهندسی است که به خواص م . . .

4 دقیقه

ادامه مطلب

آینده هیدرولیک در مهندسی: نوآوریها و چالشها سیستمهای هیدرولیک مدتهاست که نق . . .

4 دقیقه

ادامه مطلب

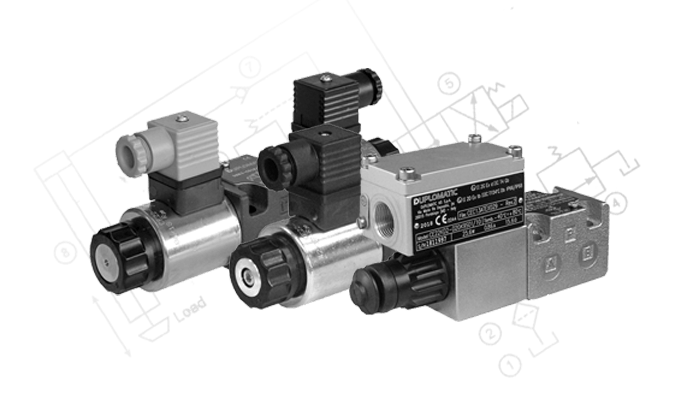

شیرهای هیدرولیک: عملکرد، انواع و کاربردها شیرهای هیدرولیک جزء اساسی سیستمهای هی� . . .

3 دقیقه

ادامه مطلب

تأثیر هیدرولیک در صنعت مقدمه هیدرولیک صنعتی به عنوان یکی از راهکارهای نوین مدیریت . . .

3 دقیقه

ادامه مطلب

پمپهای هیدرولیک و ویژگیهای آنها پمپهای هیدرولیک جزء کلیدی سیستمهای هیدرو� . . .

1 دقیقه

ادامه مطلب

فیلترهای هیدرولیک فیلترهای هیدرولیک بخش کلیدی در سیستمهای هیدرولیک هستند که وظی . . .

2 دقیقه

ادامه مطلب

انواع شیرهای هیدرولیک برقی شیرهای هیدرولیک برقی ابزارهای مهمی در سیستمهای هیدرو . . .

8 دقیقه

ادامه مطلب

پاسخگوی پرسش های شما هستیم...

44341167

- 021

فیدرولیک

تأمین، مشاوره و فروش تجهیزات هیدرولیک

دفتر مرکزی

شماره تماس

021-44341167

09121453924

آدرس

تهران-شهران جنوبی، نبش کوچه شهید مطهری، پلاک1/1-واحد 4

فیدرولیک

فراتر از هیدرولیک

تمام محصولات سایت در انبار موجود میباشند و قیمتها بهروز هستند.